مقدمه

امروزه به طور گسترده در جهان، از روش های بهسازی خاک استفاده می گردد. کاربرد این روش ها باعث بهبود مشخصه های ژئوتکنیکی خاک، کوتاه شدن زمان اجرا، کاهش هزینه و افزایش طول عمر بهره برداری شده است. یکی دیگر از روش های تقویت و بهسازی خاک استفاده از ریز شمع ها (میکروپایل ها) می باشد.

ابداع ریز شمع ها (میکروپایل ها)، به سال ۱۹۵۰ میلادی، زمانی که اروپا با خیل عظیمی از ساختمان های در معرض خرابی ناشی از صدمات وارده در جنگ جهانی دوم روبرو بوده است، بر می گردد. در این دوره زمانی، ابداع یک روش بهسازی بستر که علاوه برکارایی و قابلیت اجرا در بین ساختمان های تخریب شده، سریع و اقتصادی نیز باشد، بسیار ضروری بود. در چنین شرایطی استفاده از ریز شمع ها (میکروپایل ها)، توسط پیمانکار مشهور ایتالیایی به نام فرناندولیز صورت پذیرفت که به دلیل ویژگی های منحصر به فرد این روش، گسترش فراوانی پیدا کرد. او معتقد بود که یک پی تقویت شده با گروهی از شمع های کوچک، درست مثل ریشه های یک درخت، تشکیل یک توده خاک مسلح را می دهد. سرانجام فرناندولیز این سیستم را روت پایل (root piles) نام گذاری نمود. با سپری شدن زمان و پیشرفت های به دست آمده روش های اجرای مختلفی در پیش گرفته شد و روش های تقویت کننده ای ساخته شد که همه آن ها تحت یک موضوع عمومی ثبت شدند که این عنوان عبارت بود از مینی پایل (mini piles) که باز بعد از مرور زمان و پیشرفت فناوری به نام میکروپایل (micro piles) تغییر کرد. از ریز شمع ها (میکروپایل)، ابتدا تنها در بهسازی بسترهای ضعیف ساختمان ها استفاده می شد. اما رفته رفته و با توسعه و اجرای میکروپایل ها در کشورهای مختلف، دامنه کاربرد آن ها به دیگر عرصه های مهندسی ژئوتکنیک نظیر مقابله با روانگرایی و سستی خاک، پایدارسازی شیب ها و … نیز کشیده شد. اکنون، دستورالعمل ارائه شده توسط (U.S.FHWA) به عنوان مرجع قابل قبول و مورد استفاده پیمانکاران و طراحان اجرای میکروپایل می باشد. با پیداش کارگاه ها و مجریان بین المللی برای میکرو شمع ها ابتدا در آمریکای شمالی بعد در ژاپن و بعد در سایر کشورها ریزشمع ها به یک نام آشنا در صنعت پی سازی و ژئوتکنیک تبدیل شدند.

به صورت کلی در رویارویی با خاک های مسئله دار نظیر خاک های سست با قابلیت باربری کم، روانگرا، خاک های دستی، نشست پذیری زیاد و … دو راه پیش روی مهندسین ژئوتکنیک است که به صورت زیر دسته بندی شده است:

الف) استفاده از اعضای باربر در خاک.

ب) بهسازی و اصلاح خواص فیزیکی – مکانیکی توده خاک.

مزایای استفاده از روش بهسازی بستر خاک به روش ریز شمع (میکروپایل)

۱. قابلیت اجرا در محیط های سربسته و در انواع خاک ها.

۲. انعطاف پذیری بالای آن ها در حین زلزله.

۳. امکان استفاده از ماشین های حفاری روتاری.

۴. کمترین مزاحمت در مدت ساخت به دليل قطر کم حفاری ها.

۵. توانایی مقاومت بار محوری و بار جانبی.

۶. امکان اجرا در زوایای مختلف (ریز شمع های مایل) را دارا می باشند.

انواع ریز شمع ها (میکروپایل)

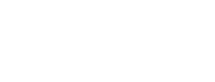

در جریان سیر تکاملی میکروپایل ها از ۴۰ سال گذشته در کنار ماشین آلات و تجهیزات حفاری تاکنون اشکال و روش های گوناگونی پدید آمد که عبارتند از:

- روش Gewi pile.

- روش Titan pile.

- روش Pin pile.

- روش Helical pulldown pile.

- روش Gripe pile.

روش اجرای ریز شمع (میکروپایل) در بهسازی خاک

۱. حفاری.

۲. لوله کوبی.

۳. تزریق.

۴. تسلیح و نصب فلنج.

می باشد که به مراحل آن در زیر پرداخته می شود.

حفاری

در صورتی که امکان کوبش لوله های ریز شمع (میکروپایل)، از ابتدا به دلایل مختلف نظیر وجود بتن مگر، کف سازی، لایه متراکم خاک و … میسر نباشد، باید نسبت به انجام عملیات حفاری اقدام نمود.

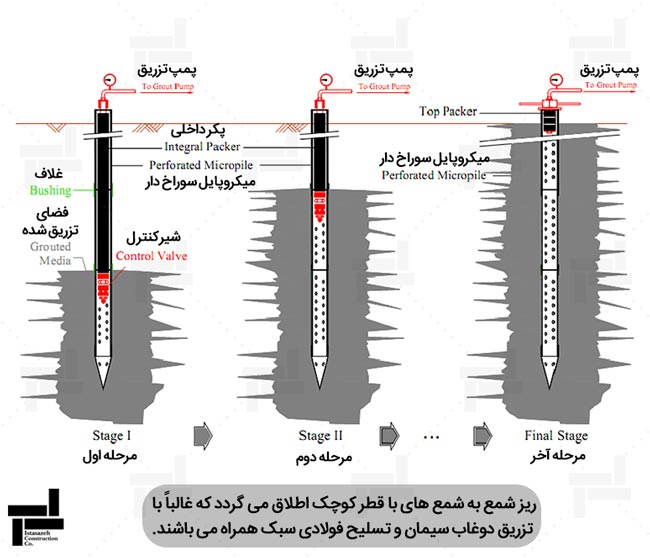

عملیات حفاری به روش های مختلف زیر صورت می پذیرد:

- نظیر حفاری دورانی (Rotary).

- دورانی- ضربه ای (D.T.H).

حفاری باید تا عمقی که امکان کوبش میسر گردد، ادامه پیدا کند. بعضا حفاری در کل ارتفاع ریز شمع ها نیز صورت می گیرد.

لوله کوبی:

غالبا از عملیات لوله کوبی، به منظور استقرار لوله های میکروپایل در محل گمانه استفاده می گردد. در مرحله اول عملیات از لوله نوک تیز ریز شمع ها استفاده می شود و پس از فرو رفتن لوله اول، لوله دوم به لوله اول متصل می گردد و کوبیده می شود و عملیات کوبش به همین ترتیب ادامه پیدا می کند. جهت اتصال کامل لوله ها به یکدیگر علاوه بر استفاده از بوشن های رزوه شده، لوله ها به لبه بوشن نیز، جوش داده می شوند. عملیات کوبش تا زمانی که امکان کوبیدن لوله ها میسر باشد ادامه پیدا می کند و اگر به ازای۳۰ ضربه متوالی لوله کوب، لوله بیشتر از ۱۰سانتی متر فرو نرود، عملیات کوبش لوله ریزشمع متوقف می شود.

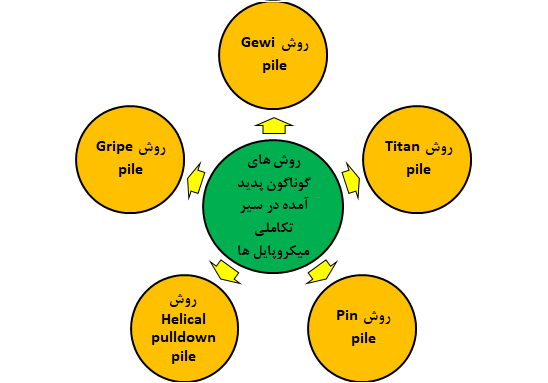

تزریق:

عمليات تزریق دوغاب سیمان باید با دقت در بخش ساخت دوغاب و تزریق آن انجام پذیرد. مجموعه دستگاه های تزریق از سه بخش زیر تشکیل شده اند:

۱. میکسر اولیه.

۲. میکسر ثانویه.

۳. پمپ تزریق.

در میکسر اول، اختلاط از نوع سیستم چرخش آب می باشد و میکسر دومی از نوع پره ای می باشد. در همزن های میکسر اولیه، ساخت دوغاب تزریق صورت می گیرد که در ابتدا آب به میزان مورد نظر ریخته شده و سپس متناسب با نسبت آب به سیمان (W/C) مورد نیاز، سیمان به آن افزوده می شود. زمان حداقل هم زدن دوغاب سیمان، ۳۰ ثانیه می باشد. نسبت آب به سیمان مورد استفاده با توجه به شرایط زمین بین 5/0 تا 5/1 می باشد.

دوغاب در داخل همزن ثانویه، پس از آماده سازی، جهت نگهداری ریخته می شود و سپس به وسیله پمپ های تزریق مخصوص تزریق می گردد. به دلیل اینکه دوغاب سیمان باید تحت فشار زیاد در لایه های خاک نفوذ کند، جهت تزریق دوغاب سیمان از تعدادی شلنگ دو جداره به نام (پکر) استفاده می گردد. پکرها بعد از اینکه درون لوله میکروپایل قرار گرفتند، جداره دوم آن ها به وسیله پمپ هوا باد می شود که با این کار پکر کاملا به بدنه لوله می چسبد و مانع خروج دوغاب در حین تزریق از بالای لوله می شود.

برای مثال، مرحله اول بستن پکر برای ریزشمع ۸ الی ۱۰ متری در عمق ۶ متری گمانه بوده و پس از اتمام عمليات تزریق عمق ۶ متری، پکر در عمق ۴ متری بسته می شود و پس از اتمام تزریق در این مرحله، پکر در عمق ۲ متری بسته می شود و نهایتا پس از تزریق در این مرحله، پکر سرچاهی بسته می شود و عمليات تزریق به اتمام می رسد. در صورتی که نشتی دوغاب از سطح یا میکروپایل های جانبی مشاهده شود، عملیات تزریق متوقف می گردد. در صورتی که درون لوله میکروپایل قبل از تزریق دوغاب سیمان کثیف باشد باید توسط فشار آب یا هوای فشرده درون لوله تمیز شود.

مشخصات تزریق

- فشار تزریق:

در اعماق مختلف، فشار تزریق در مراحل مختلف تزریق تحت تاثیر شرایط ژئوتکنیکی و جنس زمین می تواند متغیر باشد. حداکثر فشار تزریق به ۱۰ اتمسفر محدود می گردد.

- مقدار سیمان مصرفی:

باتوجه به میزان باربری طراحی ریز شمع ها و شرایط ژئوتکنیکی، مقدار سیمان برآوردی معادل هر متر طول میکروپایل تا ۱۰۰ کیلوگرم می تواند باشد. البته با توجه به این امر که باید تزریق تا فشار ۱۰ اتمسفر ادامه یابد، لذا ممکن است مقدار سیمان از برآورد اولیه بیشتر شود.

- نسبت آب به سیمان دوغاب تزریق:

نسبت آب به سیمان در دوغاب تزریق مورد استفاده، بین ۵/۰ تا ۵/۱ در شرایط عادی و نسبت آب به سیمان دوغاب در شرایط دیگر از ۶۷/۰ تا ۱ می تواند متغیر باشد. قابل ذکر است که نسبت دوغاب در هر بخش به پیشنهاد پیمانکار و تایید دستگاه نظارت تعیین می گردد.

- نوع سیمان مصرفی:

در ملات تزریق سیمان، نوع سیمان مصرفی از نوع سیمان پرتلند تیپ دو و یا سیمان تیپ پنج با توجه به شرایط شیمیایی محل مورد نظر تعیین می گردد.

- آب مصرفی:

آبی مصرفی در تهیه دوغاب تزریق باید تمیز و صاف بوده و دارای کلیه شرایط لازم برای آب مصرفی در ساخت بتن باشد. آب مصرفی بایستی عاری از هر نوع ماده ای از قبیل مواد قندی، اسیدها، قلیاها، نمک ها و مواد آلی که منجر به ایجاد صدمه به بتن می شود، باشد. آب مورد استفاده در ساخت دوغاب تزریق باید دارای ذرات جامد معلق کمتر از ۲/۰ درصد، مواد محلول کمتر از ۵/۳ درصد، درصد کلر کمتر از ۱ درصد، درصد سولفات کمتر از ۳/۰ و درصد قلیایی کمتر از ۰۶/۰ باشد. در حالت کلی، آب قابل شرب جهت ساخت دوغاب مناسب می باشد.

تسلیح و نصب کلاهک (فلنج):

گام نهایی در اجرای ریزشمع ها، عملیات جایگذاری میلگرد تسلیح در داخل لوله ریزشمع و نصب کلاهک (فلنج) می باشد. بدیهی است که میلگرد تسلیح می بایست قبل از گیرش سیمان، در داخل گمانه نصب شود. فلنج که به منظور ایجاد اتصال کامل بین ریز شمع و بتن پی و همچنین جلوگیری از برش پانچ (سوراخ کننده) سر ریز شمع ها در داخل بتن پی به کار می رود، می بایست در آخرین مرحله به آرماتور تسلیح ریزشمع جوش شود. (شکل ۲)

بررسی های کیفی برای گودبرداری

بررسی های کیفی که در این فرایند باید انجام شوند شامل موارد زیر می شود:

-ثبت سطح خاک اولیه و بررسی اندازه نهایی

-کنار گذاشتن موادی که برای پر کردن در ساختمان مناسب نیستند

-انبار کردن مواد مناسب برای پر کردن، تا دوباره کاری ایجاد نشود

-تایید طبقه بندی خاک از طرف مقامات اجرایی

-پوشاندن کف و جداره های گودبرداری با توجه خط مرکزی

-معیارهای ایمنی ضروری

آزمایش های مورد نیاز برای تدقیق فرضیات طراحی میکروپایل یا ریز شمع

به طور کلی با توجه به کارکرد در نظر گرفته شده برای ریزشمع ها و برای اطمینان از فرض های طراحی صورت گرفته، آزمایش های مختلفی می توان انجام داد. این آزمایش ها عبارتند از:

آزمایش بارگذاری فشاری ریز شمع (میکروپایل)

آزمایش بارگذاری فشاری ریزشمع از مهمترین آزمایش های ریز شمع می باشد.

ریزشمع هایی که حداقل ۲۸ روز از زمان تزریق آن ها گذشته باشد، به صورت فشاری با استفاده از جک بارگذاری، با باری معادل ۲ برابر ظرفیت باربری طراحی آزمایش می شوند. این آزمایش با استفاده از تیر بارگذاری صورت می گیرد. روش اجرای کلیه آزمایش های اشاره شده، مطابق استاندارد ASTM-D1143 (آزمایش های بارگذاری استاتیکی شمع) خواهد بود. در این آزمایش ها باید پس از انجام بارگذاری، منحنی بارگذاری – نشست ترسیم شود. در حین انجام آزمایش نیز ریزشمع ها تا رسیدن به بار آزمایشی باید به طور کامل قابلیت تحمل بارهای اعمال شده را داشته باشد و نشانی از گسیختگی یا تغییر مکان بیشتر از حد استاندارد از خود نشان ندهد. در این آزمایش، بارگذاری به روش پله ای تا رسیدن به بار آزمایشی و باربرداری تا بار صفر به وسیله جک بارگذاری انجام می گیرد. بارگذاری در پله های ۳ تنی انجام می پذیرد و در هر مرحله بار به مدت ۵ دقیقه بر روی ریز شمع ها قرار می گیرد. قرائت نشست های حاصل از هر پله بارگذاری در سه مرحله صورت می پذیرد. پس از انجام عملیات بارگذاری، نوبت به انجام عملیات باربرداری می رسد. باربرداری نیز مانند بارگذاری به روش پله ای و در پله های ۳ تنی صورت می گیرد. در هر مرحله از بار برداری نیز تغییر مکان ها به وسیله تجهیزات اندازه گیری تغییر مکان در سه نقطه ثبت می شوند.

آزمایش بارگذاری کششی ریزشمع

این آزمایش به وسیله ریزشمع های (میکروپایل) به کار رفته به عنوان عکس العمل تیر تکیه گاهی در آزمایش فشاری و یا به صورت مستقل انجام می شود. نتیجه این آزمایش بررسی رفتار مقاومتی و تغییر شکل پذیری کششی ریز شمع می باشد.

آزمایش بارگذاری جانبی ریزشمع

این آزمایش جهت ارزیابی رفتار جانبی ریز شمع ها انجام می گیرد. در این آزمایش معمولا از ۲ ریز شمع کنار هم استفاده می شود.

کنترل باربری

به طور کلی کنترل باربری در بخش زیر مورد ارزیابی قرار می گیرد.

۱. کنترل باربری ژئوتکنیکی ریز شمع.

۲. کنترل باربری سازه ای ریز شمع.

۳. کنترل نشست.

۴. کنترل برش سوراخ کننده.

استفاده از نتایج آزمایش بارگذاری، بهترین معیار برای تخمین نشست ریزشمع می باشد. البته می توان از نظریه های الاستیک یا تحکیم نظیر شمع های معمولی در صورت نبود اطلاعات کافی استفاده نمود. طراحی تعداد ریز شمع ها با نرم افزارهایی مثل safe انجام می شود. در این نرم افزارها ریزشمع ها به صورت یک فنر با سختی معادل جایگزین می گردد.

مقایسه روش میکروپایل با سایر روش های بهسازی خاک

با توجه به وضعیت لایه بندی خاک تحت الارضی و میزان بار وارده در زیر پی و با توجه به تعداد طبقات ساختمان در پروژه حاضر، مناسب ترین روش جهت حل مشکل ظرفیت باربری و نشست و کاهش پتانسیل روانگرایی، استفاده از پی عمیق نظير شمع یا ریزشمع و یا استفاده از روش های تراکمی نظیر تراکم دینامیکی یا تراکم ارتعاشی – جایگزینی می باشد. به طور کلی با توجه به ابعاد کوچک پروژه، هزینه های تجهیز مربوط به روش های تراکم دینامیکی و تراکم ارتعاشی – جایگزینی بسیار بالا می باشد. با توجه به لایه بندی خاک و ظرفیت باربری محاسبه شده برای شمع های کوبشی، متراژ مورد نیاز جهت اجرای شمع نسبتا زیاد و هزینه تجهیز کارگاه و اجرای آن بسیار بالا خواهد بود. با توجه به جميع ملاحظات فوق، میکروپایل در مقایسه با سایر روش های بهسازی خاک دارای ویژگی های بارزی می باشد که در ذیل به صورت فهرست وار به آنها اشاره می گردد.

مزایای استفاده از روش بهسازی خاک به روش میکروپایل

۱. قابلیت نفوذ مناسب.

۲. میزان کارایی بالا.

۳. قطر کم بین ۵ تا ۱۲ اینچ.

۴. استفاده از آن در شرایط محدود و کوچک و بسته.

۵. کوتاه بودن یا دارای ارتفاع سازه ای کم.

۶. قابل نصب و اجرا در نواحی دشوار و دارای شرایط سخت.

۷. کاهش میزان صدا و لرزه و ارتعاش ناشی از نصب شمع.

۸. قابلیت جابجایی تجهیزات و تاسیسات کارگاهی.

۹. ظرفیت باربری بالا بین ۳ تن تا ۵۰۰ تن با تمهیدات لازم.